Prof. Dr.-Ing. Nicolas P. Sokianos

Die zunehmende Bedeutung der Information und der damit verknüpften Systeme im Rahmen robuster industrieller Prozesse ist unumstritten. Auch die Auseinandersetzung mit dem Faktor Information ist nicht neu.

Relativ neu ist die Einsicht, dass die Optimierung der logistischen Versorgung in der individualisierten Massenproduktion maßgeblich durch die Schärfung des "vernetzten Denkens" bei Mitarbeitern und Management beeinflusst werden kann. Dabei spielen betriebspsychologische und personalpolitische Aspekte neben den monetären und den machtpolitischen eine wichtige Rolle.

Entscheidungsträger waren schon immer gezwungen, bestehende technisch-organisatorische Abläufe zu straffen mit den Zielen:

- die Kosten zu senken,

- die Flexibilität zu erhöhen,

- die Qualität zu sichern und

- die Produktinnovation zu beschleunigen.

Das Betriebsergebnis verbessert sich "seltsamerweise" heutzutage nicht, trotz intensiver Bemühungen ist die Existenz der Unternehmung immer schwieriger zu sichern. Die Ursachen: der Kostendruck und das Operieren in Grenzlagen; diese sind dadurch charakterisiert, das vermeintlich kleine Störungen oder Fehler große Auswirkungen auf die Profitabilität der Firma oder die Kunden haben.

Da sowohl der Weg neuer Produkte von der Entwicklung bis zur Fertigung als auch der Materialfluß vom Lieferanten durch das Unternehmen hindurch bis zum Kunden erhebliche Kosten und Zeit beanspruchen, ist eine robuste und rationelle Gestaltung und Verknüpfung von Konstruktion, AV, Produktionsplanung und -steuerung, Logistik, Einkauf sowie Qualitätssicherung unter Einbeziehung der Lieferanten und der (eigenen) Fertigung zwingend erforderlich.

Bei der Konzeption und Implementierung integrierter Produktionssysteme muss jedoch berücksichtigt werden, dass es sich hierbei nicht um rein technische, sondern um sozio-ökonomisch-technische Systeme mit einer hohen Komplexität und Anfälligkeit in Grenzlagen handelt. Systemdenken gewinnt unter diesem Licht betrachtet eine prägende Bedeutung.

Folgende Thesen sind die Basis für weitere Überlegungen:

- Entscheidend für die erfolgreiche Realisierung robuster Produktionssysteme ist die ganzheitliche Betrachtung von Produktionsprozessen.

- Die Integration von Systemen setzt eine Integration von Abläufen voraus; diese wiederum werden von den Mitarbeitern geprägt.

- Die Umsetzung von Hochleistungs- Prozessen erfordert die Einbeziehung und Vorbereitung der Mitarbeiter, also unternehmungs- und personalpolitische Maßnahmen.

- Eine vorausschauende Personal-, Technologie- und Organisationsentwicklung ist bei der Realisierung unerlässlich.

- Das gezielte, systemorientierte Management der "Human Resources" ist in diesem Kontext eine wesentliche strategische Einflussgröße.

|

| Bild 1: Systemelemente und ihre Verknüpfung in der Logistik Bild 1 zeigt, wie komplex Systemelemente miteinander verkünpft sind |

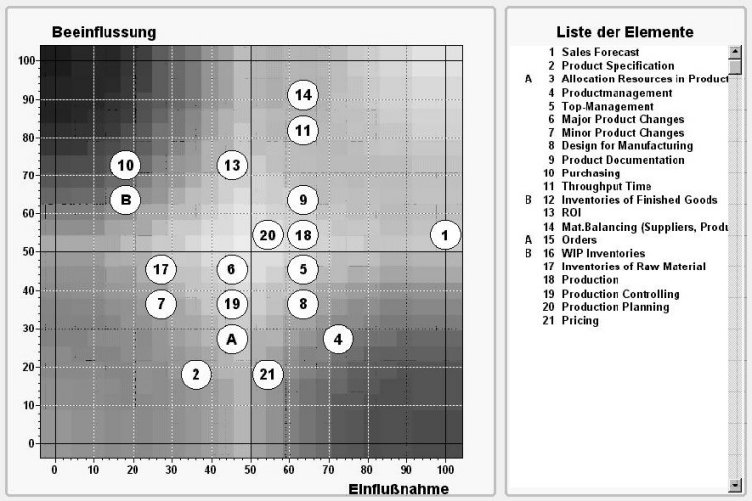

In einem robusten Produktionssystem sind die gegenseitigen Beeinflussungen und kritischen Elemente eines Netzwerkes von entscheidender Bedeutung, um kritische Grenzlagen zu vermeiden. Bild 2 ist beispielhaft das zum untersuchten Netzwerk zugehörige Einflussanalyse-Diagramm dargestellt. Die Elemente im oberen rechten Quadranten sind die kritischen Elemente des Systems und sollten bei Problemlösungen zuerst Aufmerksamkeit bekommen.

|

| Bild 2: Einflussanalyse-Diagramm der Systemelemente |

Elemente mit starker Einflussnahme (aktiv) befinden sich im Quadranten unten rechts, Elemente die beeinflusst werden (reaktiv), oben links und die weniger problematischen Elemente (neutral) im Quadranten unten links.

Allzu oft wird im Mensch-Maschine-Informations-System der Maschine erhöhte Aufmerksamkeit geschenkt. Eine höhere Effektivität lässt sich mit Sicherheit dann erzielen, wenn die Hebelwirkung (Bedeutung) der Human Resources nicht nur erkannt, sondern auch im Zuge der Systemrealisierung über ein innovatives Personalmanagement auch die Umsetzung in die tägliche Praxis erfolgt. Hierbei sind Einflussfaktoren wie

- Mensch / Beziehungen

- Technik / Entwicklung

- Organisation / Transaktion

- Kosten /Leistungen

Eine einseitige Gewichtsverlagerung, etwa bei den Kosten, kann Konflikte und Störungen im organischen Ablauf induzieren. Durch die unzureichende Beachtung der Faktoren "Mensch / Beziehungen", also der Mitarbeiter, die die Projekte umsetzen sollen und der abteilungsübergreifenden Interaktion, kann die nachhaltige Implementierung von Verbesserungen ernsthaft gefährdet werden.

Besondere Aufmerksamkeit ist den Schnittstellen zwischen Technik, Organisation und Mensch zu schenken; sie sind im Zuge der Einführung von neuen Systemen zu überarbeiten bzw. neu zu definieren. Dabei entstehen insbesondere an Schnittstellen Konfliktfelder, die bewusst systemorientiert zu beachten sind. Die sich verändernden Machtpotentiale und -strukturen im Kontext der Globalisierung, zwingender Einkauf aus low cost Ländern wird nicht spurlos auf langjährige Kunden- / Lieferanten-Beziehungen bleiben. Es muss mit höheren Risiken bei der Versorgung der Produktion gerechnet werden und auch mit Ausfällen von Lieferanten.

Die Problematik und den Nutzen einer "robusten Produktion" hat auch der VDA seit ein paar Jahren zum wichtigen Thema erhoben; mehrere OEM und Lieferanten sind in Arbeitsgruppen mit der Erarbeitung von Verbesserungen als Empfehlungen befasst.